ブロスジャパン、見学レポート!

- 2019.11.04

- 教育・研修・評価

こんにちは!

メガネの金剛 ダイエー北野田店の酒井です。

突然ですが、皆様。

BJ CLASSIC COLLECTION(以下BJ)というメガネブランドをご存知でしょうか?

ちょうど1年ぐらい前に、めがこんブログで私がご紹介したブランドです。

→ 私のメガネ・ブランド紹介 ―BJ CLASSIC COLLECTION―

現代を代表するクラシックフレームのブランドで

フロントの鋲やカシメピンの1つを取ってもこだわり抜いて作られているブランドです。

何故いきなりBJの話題をまた引っ張ってきたのかと言いますと、

シャルマン様に続きまして、BJを手掛けるブロスジャパン様にもお邪魔させていただき、

工場見学をしてまいりました!

シャルマン工場見学の時もそうでしたが、

やはりフレーム製作に携わる方々の熱量を肌で感じると

普段見ているフレームでも違って見えてきます!

皆様にも少しでもその熱を届けていきたいと思います。

まず皆様に知っておいて欲しいのが、

BJはたくさんの人の手によって時間を掛けて精巧に作られえているということです。

星型のカシメピンにしても鋲の埋め込みにしても、

機械だけで自動的に出来上がる工程はほとんどありません。

例えばプラスチックフレームであればフレーム生地の厚みをたとえ同じ型でもセルロイドとアセテートで違いを付けていますし、

メタルフレームではネジ頭のフラットなマイナスネジを特注して使用しています。

(フレーム生地の厚みは統一して作られるのが基本で、素材によってそこまでこだわっているのはかなり稀です)

特にセルロイドは、機械作業による火花などで簡単に燃えてしまう

可燃性の高い管理の難しい素材です。

生産効率だけを考えるとセルロイドを使わずにアセテートで統一して、

特注のパーツを使わずに既存規格のパーツを使えば効率良く量産できると思います。

ですが、ブロスジャパン・浜田社長の「本当に良い物を作りたい」という強い気持ちが下地にあってこそ隅々までこだわって作られているんです!

さて、前置きはここまでにして、

工場見学でたくさん写真を撮ってきましたので

解説を交えながらご紹介していきたいと思います!

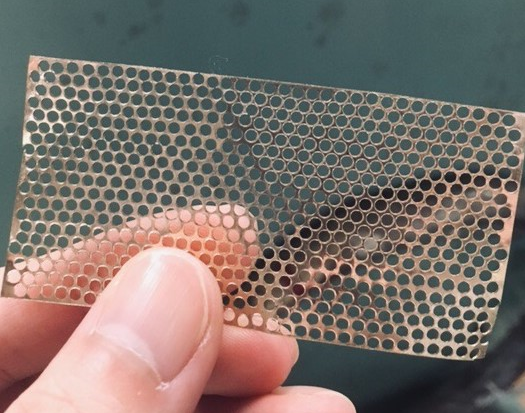

まずはコチラ!

コチラはBJのある部分に使われている部品の材料なのですが、

どこの部品か分かるでしょうか!?

正解は・・・

テンプルサイドに配置されたカシメピンです!

このカシメピンを一つ作るのも手作業で行っています。

先の写真であったピンのパーツも一枚の金属板から手作業でくりぬいているんですよ…!

それがコチラ

この小さな板金から無駄がなく精確にくり抜いていきます。

作業を見せて頂いたのですが、等間隔でササっとくり抜いていく様子はまさに職人技でした!

抜き出したパーツを台座にはめて固定し星型のパーツと棒状のパーツを溶接していきます。

実はこの二つのパーツも別々の素材で作られていて、

カシメないといけない棒状のパーツは柔らかく、

セル生地と芯を固定するために星型のパーツは固い素材になっています。

このカシメピンだけでも物凄い手間を掛けています。

続いてはコチラ!

コチラはセルの加工工場で見せていただいたセルパーツです!

皆さんが何気なく掛けているプラスチックフレームも元々は一枚の板で、

そこから削り出しているんですよ!

こうして出来上がる工程を並べてみると感慨深いものがありますね!

コチラの工場では主にフロントセルの加工を見学させて頂きました!

ベテランの職人さんがセルフロントの輪っかを加工しているシーンです。

本当に簡単そうにスピーディーに作業されていました。

ただ説明を聞いているとかなり難しそうな作業で熟練の技を感じる事ができました。

残念ながら写真はありませんが、コチラの工場では削り出し以外にも

フロントのカーブ付けも見学してきました!

アセテートとセルロイドではカーブ付けする時の温度も違うようで

素材によって温度を変えているとのことでした。

カーブ付けしたとのアセテートを持たせて頂いたのですが、

当たり前ですが、メッチャクチャ熱かったです!(笑)

熱いはずなのに平然と持って作業する職人さんは凄すぎですね!

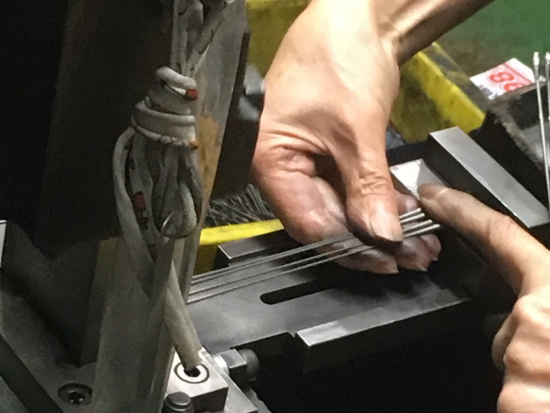

セルときたら次は勿論、メタルです!

メタルパーツの加工工場では、BJファンの方にはお馴染みのコチラ!

とはいっても、この写真だけでは分かりにくいと思いますが、

チタンテンプルの加工をしていました!

この写真は線材をスウェージングしたテンプルからいらない部分をカットして

お馴染みの形に整えている所ですね。

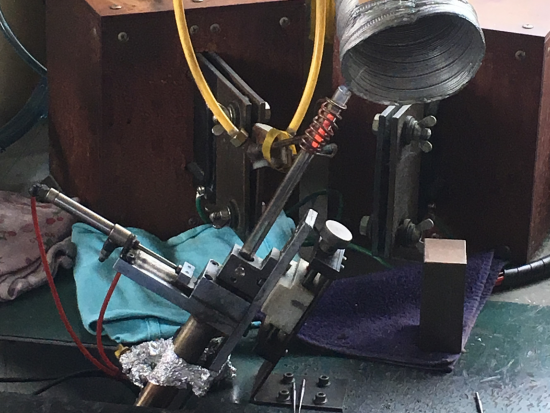

メタルテンプル、又は芯材には欠かせない工程として“なまし”があります。

こうやって金属に熱をいれる事によって柔らかくしていきます。

この作業を行っていないと硬くてフィッティングのしにくい、

掛けにくいメガネが出来上がってしまいます。

なので、ひじょーに大事な工程なのです!

この他にも、セルロイド工場(磨きや生地の管理を行っている所)や七宝工場にも行ってきました!

セルロイド工場では、加工されたフロントに鼻盛りを取り付けたり、カシメ作業、BJのトレードマークとも言える鋲の埋め込みを見学してきました!

コチラは取り付けたての鼻盛りです。

まだ段差があって角ばっているので磨きをいれて滑らかにしていきます。

鋲の埋め込みです!

私も体験してきたのですが、綺麗な位置に段差が出来ない様に上手く埋め込むのはとても難しい作業でした!

軽々とやってのける職人さん達は本当にすごいですね!

以上、BJ工場見学でございました!

まだまだお伝えしきれていない事はたくさんあるのですが、楽しんで頂けたでしょうか!

本当に良い物を作り上げる為にご紹介した工程のほかにも

数えきれないほどの手が加えられて作られています。

しかし、これだけの手間がかかって作られていても店頭に並んでいる状態ではまだ“半商品”。

最後は私達メガネ屋の手によって完全な商品となります。

ですので、私もしっかりと日々勉強して行かねば!と改めて感じました。

今回はBJの紹介でしたが、シャルマン製品は勿論、日本製メガネのほとんどが

全く同じとは言わないまでも数多くの工程を経てお店に並んでいます。

是非皆さまも店頭で日本製メガネの良さを体感してみてください。

「これどうやってつくられてるん?」などお尋ね頂ければ、

職人さんたちに代わって熱い思いを語りつくしますので

ぜひ疑問に思ったら聞いてみてくださいね!

聞かれなくても語ってしまうかもしれませんが(笑)

それではまた次回もよろしくお願いいたします!